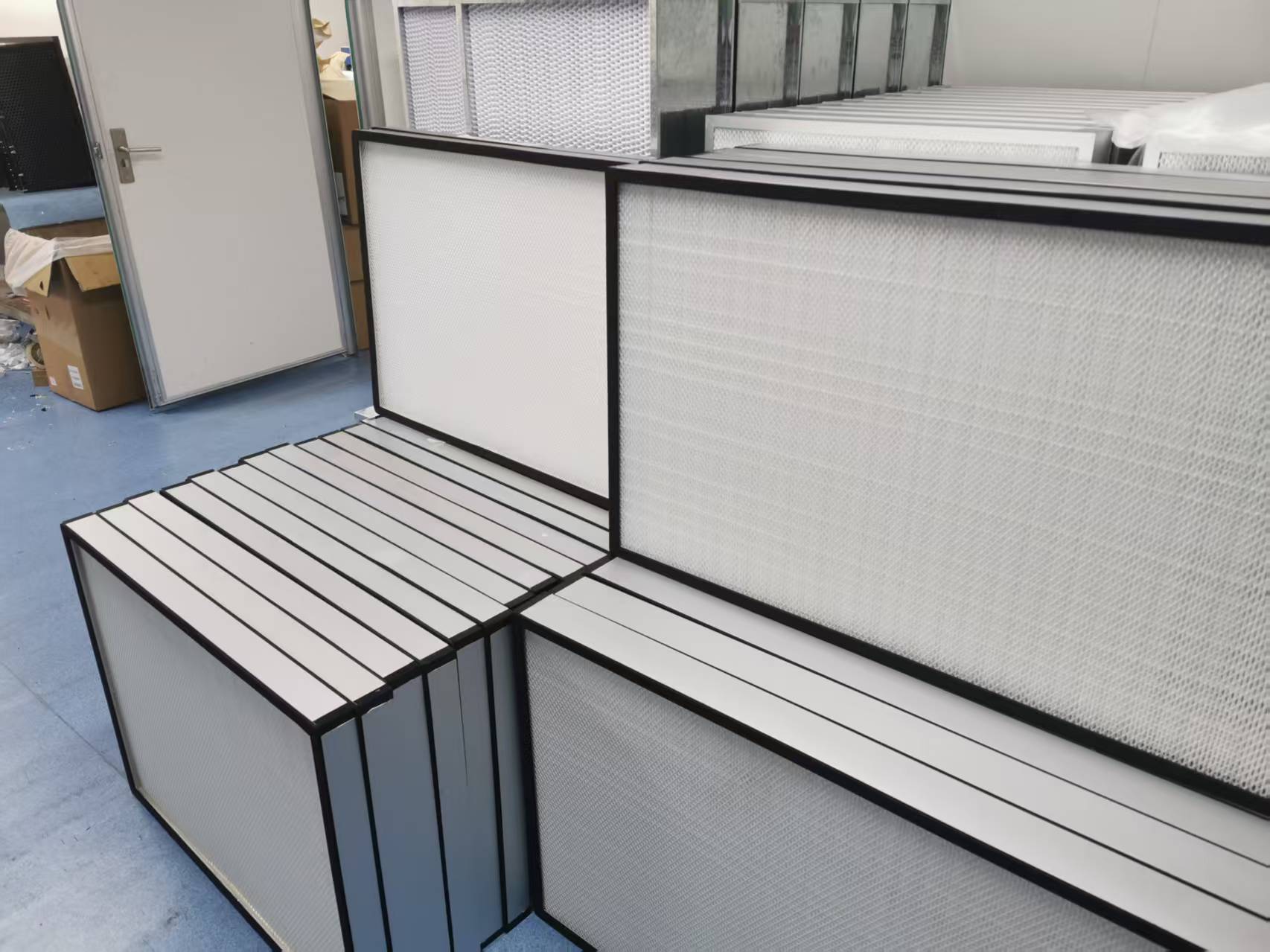

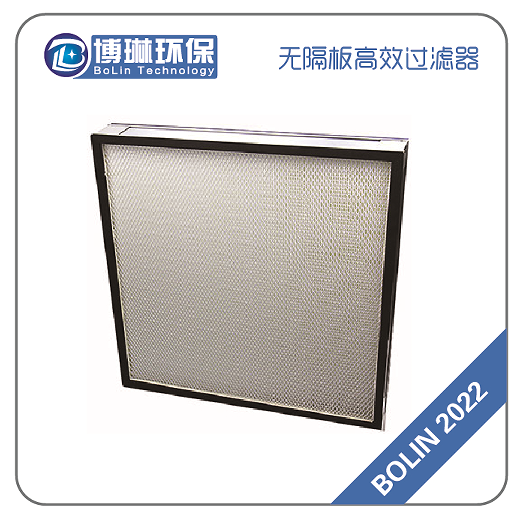

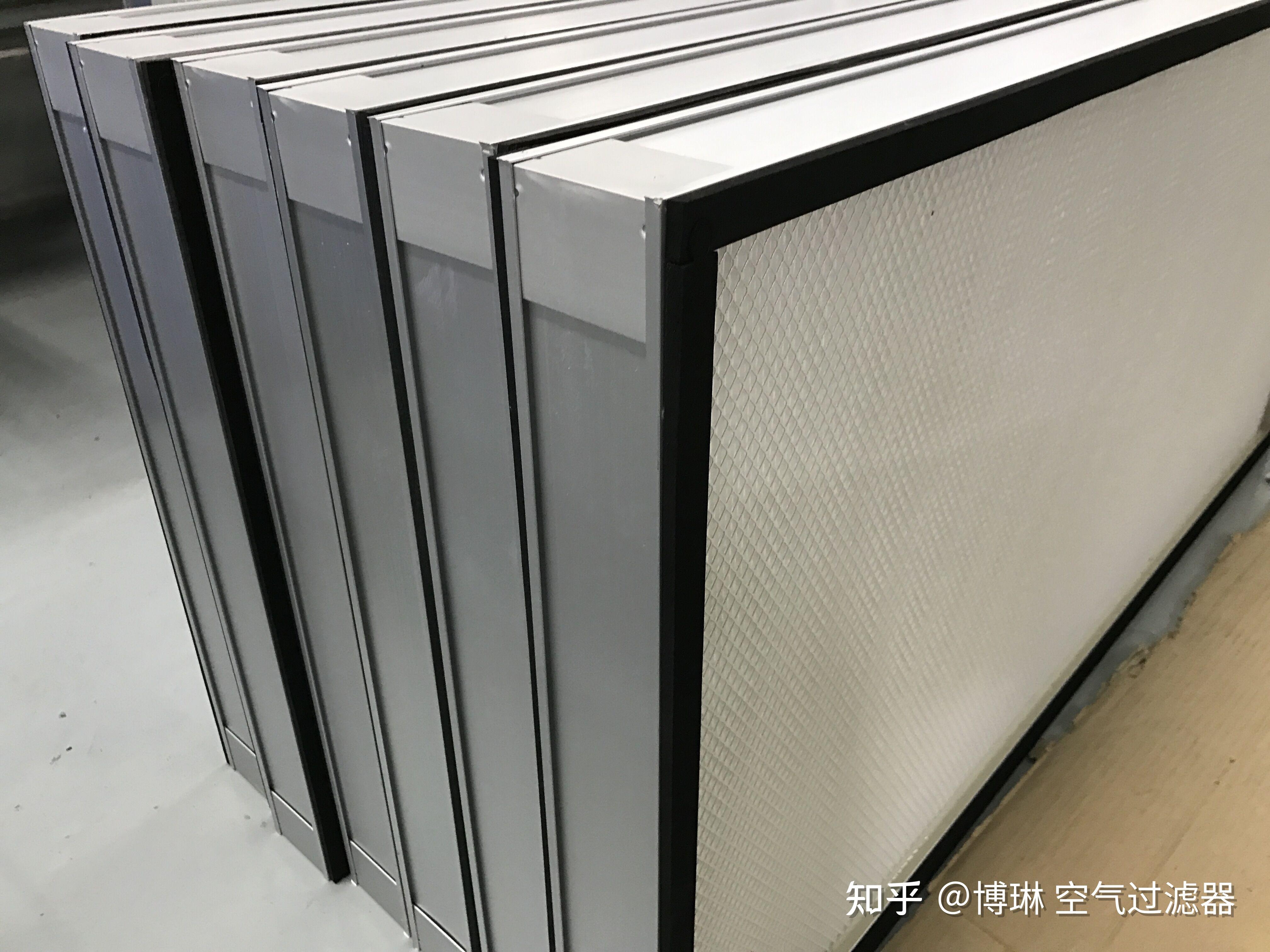

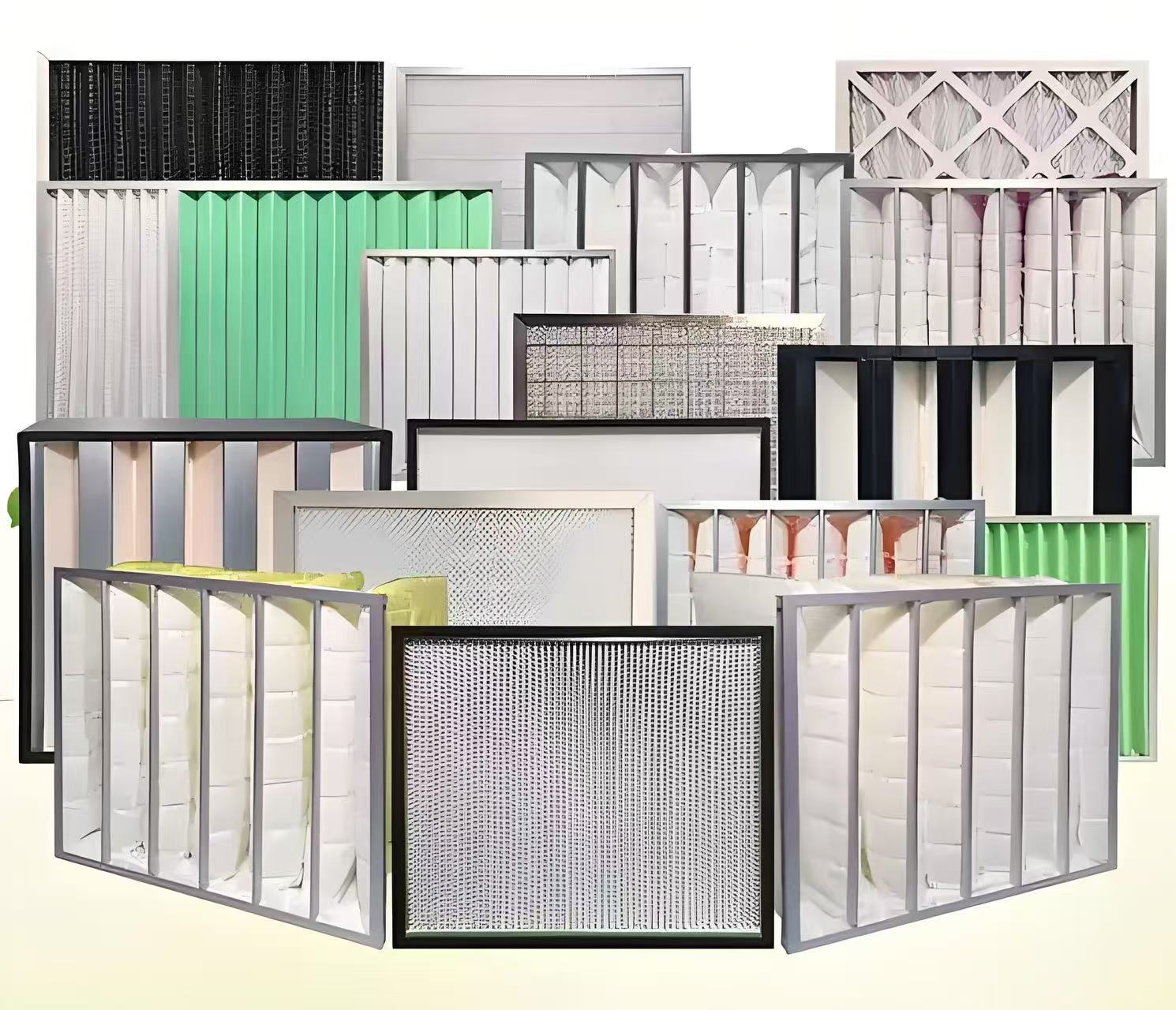

无隔板高效过滤器灌胶注意事项

在空气净化领域,无隔板高效过滤器发挥着至关重要的作用。而灌胶环节作为无隔板高效过滤器生产制造中的关键工序,其操作的规范性和准确性直接关系到过滤器的性能与质量。以下将详细阐述无隔板高效过滤器灌胶过程中的注意事项。

一、材料与设备检查

灌胶前,必须对所使用的胶水及相关辅助材料进行仔细检查。胶水的型号、批次要与生产要求严格匹配,查看胶水是否在保质期内,观察其外观有无变质、分层等异常现象。对于密封胶条等辅助材料,要确认其规格、尺寸符合设计标准,材质无破损、老化情况。

同时,对灌胶设备进行全面检查与调试。确保灌胶机的各部件运转正常,胶管无堵塞、破损,计量装置精准可靠。灌胶枪头的口径应根据过滤器的结构和灌胶工艺要求进行合理选择,且枪头要保持清洁、无残留胶水,以保证灌胶的均匀性和稳定性。

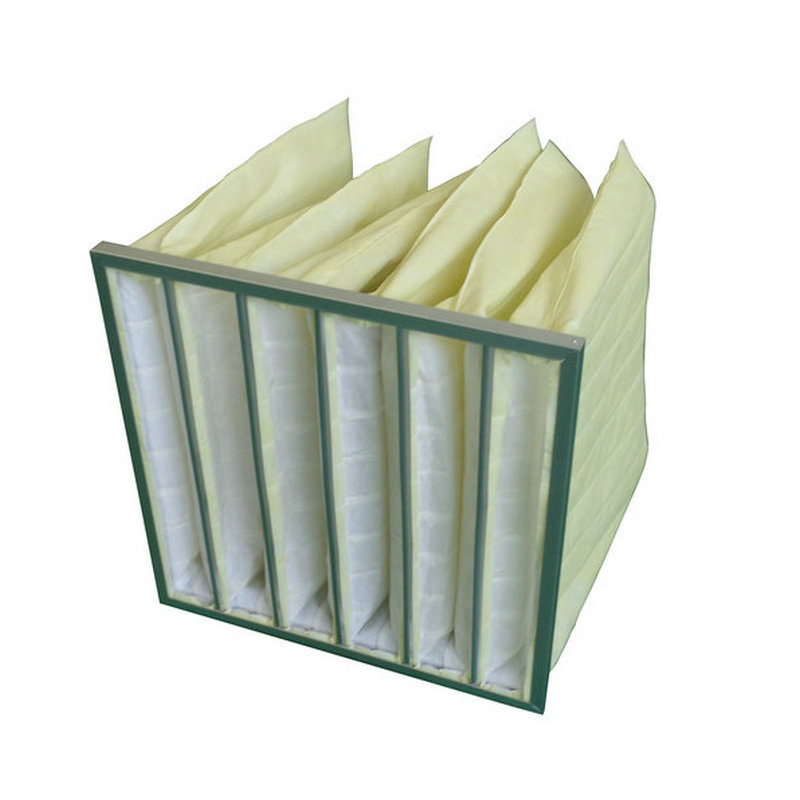

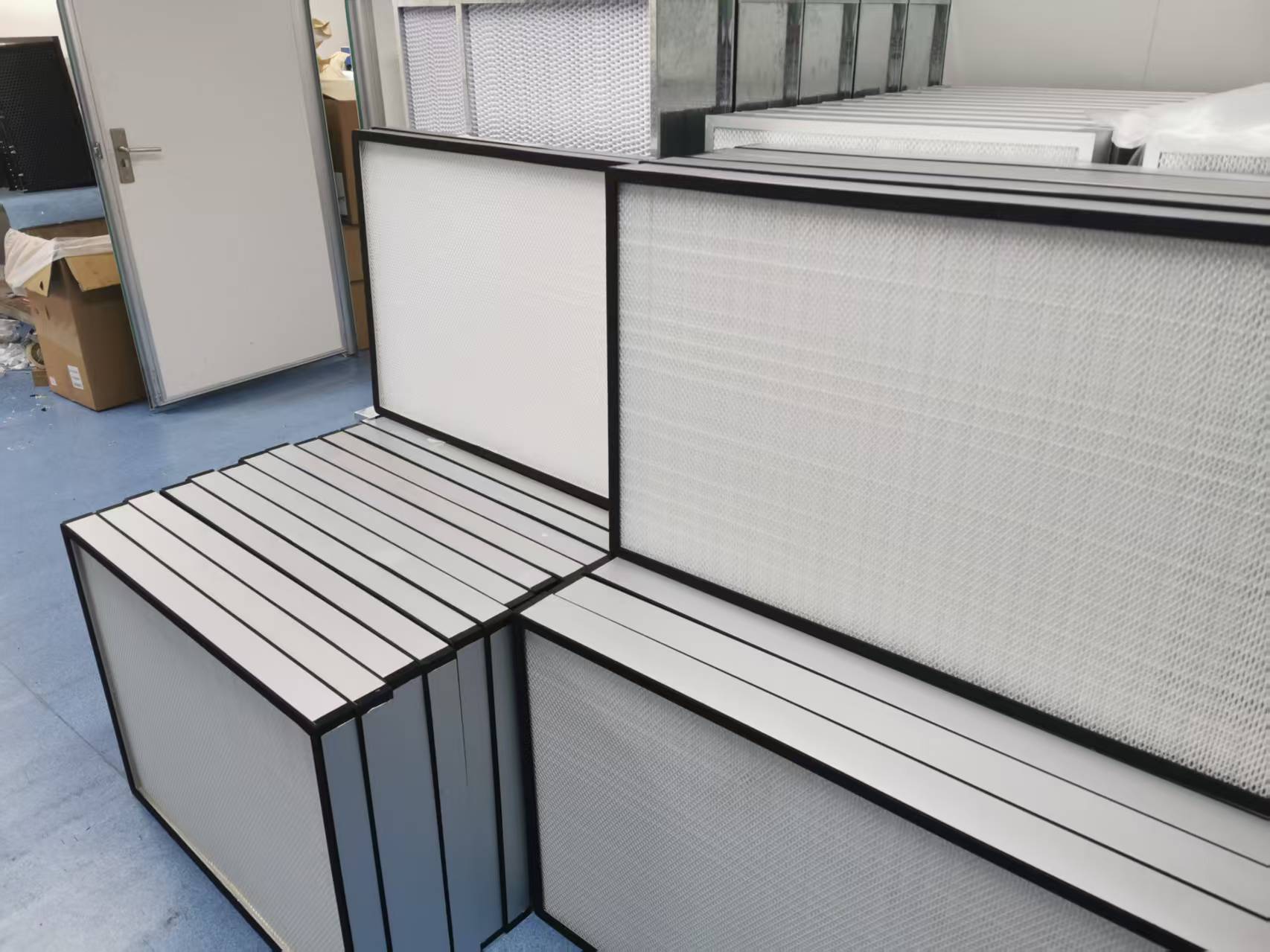

二、过滤器部件清洁

无隔板高效过滤器的各个部件,如外框、滤纸等,在灌胶前需保持绝对清洁。外框表面的灰尘、油污等杂质会影响胶水的附着力,导致密封不严。因此,要使用专用的清洁剂对外框进行擦拭,然后用干净的无纺布擦干。滤纸同样要避免沾染灰尘和异物,操作过程中应在洁净的环境下进行,防止外界污染物对滤纸造成污染,影响过滤器的过滤性能。

三、胶水混合比例

如果使用的是双组份胶水,精确控制胶水的混合比例是重中之重。不同型号的胶水,其两组份的混合比例有严格规定,稍有偏差就可能导致胶水固化不完全、粘结强度不足等问题。在混合胶水时,要使用专业的量具按照规定比例准确称量各组分,然后充分搅拌均匀。搅拌时间和速度也要符合要求,确保两组份充分反应,以获得良好的物理性能和粘结效果。

四、灌胶速度与压力

灌胶速度和压力的控制直接影响灌胶的质量。灌胶速度过快,胶水容易产生气泡,且可能无法均匀地填充到过滤器的各个部位,影响密封效果;速度过慢则会导致生产效率低下,还可能使胶水在灌胶过程中提前固化,堵塞枪头。压力过大,胶水可能会溢出过滤器外框,造成浪费并污染工作环境;压力过小则无法使胶水顺利填充到预定位置。因此,在灌胶过程中,要根据过滤器的结构特点和胶水的流动性,通过调试确定合适的灌胶速度和压力,并保持稳定。

五、灌胶位置与均匀性

准确的灌胶位置是确保过滤器密封性能的关键。要严格按照设计要求,将胶水均匀地灌注到外框与滤纸的结合部位,形成连续、完整的密封胶层。在灌胶过程中,灌胶枪头要保持适当的角度和高度,使胶水能够沿着预定路径流动并均匀分布。对于一些结构复杂的过滤器,可能需要采用分段灌胶或多次灌胶的方式,以保证各个角落都能得到充分的密封。同时,要密切观察胶水的流动情况,及时调整灌胶速度和枪头位置,避免出现胶水堆积或局部缺胶的现象。

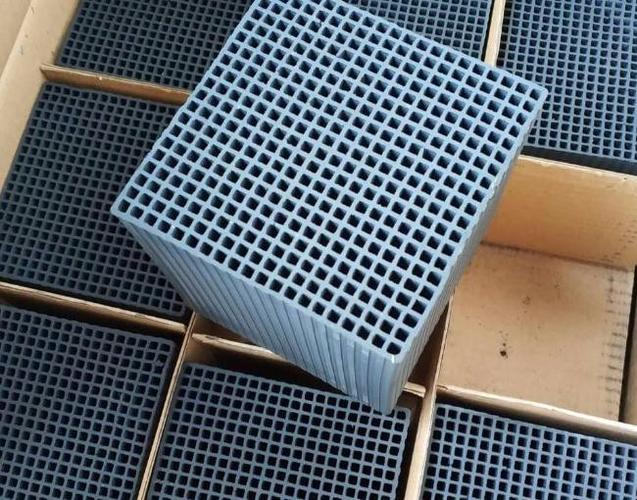

六、 胶水固化

灌胶完成后,要确保胶水在合适的环境条件下进行固化。不同类型的胶水对固化温度、湿度和时间有不同的要求。一般来说,要将灌胶后的过滤器放置在温度、湿度相对稳定的环境中,避免受到阳光直射、风吹或剧烈震动。严格按照胶水供应商提供的固化参数进行操作,确保胶水充分固化,达到最佳的粘结强度和密封性能。

七、外观检查

固化完成后,对过滤器进行全面的外观检查。观察灌胶部位是否有气泡、裂缝、缺胶等缺陷,密封胶层的表面是否平整、光滑。如果发现有明显的外观缺陷,要及时进行修补或返工处理,以保证过滤器的质量符合标准。

八、 性能检测

除了外观检查,还需要对过滤器进行性能检测,包括过滤效率、阻力等指标的测试。这些性能指标直接反映了过滤器的实际使用效果,只有各项性能指标都符合相关标准要求的过滤器才能判定为合格产品。对于性能检测不合格的产品,要深入分析原因,排查灌胶环节是否存在问题,并采取相应的改进措施。

总之,无隔板高效过滤器灌胶过程中的每一个环节都不容忽视。只有严格遵循上述注意事项,从灌胶前的准备、灌胶过程中的操作到灌胶后的处理与检验,每一步都做到精准把控,才能生产出高质量、高性能的无隔板高效过滤器,满足不同领域对空气净化的严格要求。

请先 登录后发表评论 ~